Diagnostico de falhas no sistema de alimentação de combustível Fiat Ducato, Citroen Jumper e Peugeot Boxer motor 2.3 16V Proconve L6 (Euro 5).

DESCRIÇÃO: Nesse documento iremos abordar as possíveis falhas relacionadas ao sistema de alimentação de combustível (linha de baixa e alta pressão) e como proceder a rotina de diagnóstico em cada uma. As falhas no sistema de alimentação podem provocar o acendimento da luz indicadora de avarias do sistema de injeção, limitação das rotações do motor e até o não funcionamento do motor. Os prováveis códigos de falhas relacionados ao sistema de alimentação são:

P0087 – Pressão baixa do Diesel – Desempenho ou operação incorreta;

P0089 – Sistema de alta pressão do combustível – Alinhamento ou ajuste incorreto;

P0090 – Pressão da linha de combustível muito alta – Amplitude do sinal acima do máximo

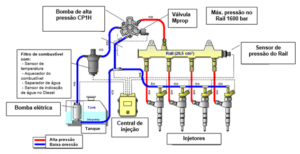

Visão geral do sistema de Alimentação de combustível – Injeção MJD8F3 – Magnetti Marelli Proconve L6 (Euro 5)

Figura 1 – visão geral do sistema de alimentação Ducato / Boxer / Jumper motor FPT – 2.3[/caption]

A linha de baixa pressão compreende uma bomba elétrica interna ao tanque, um filtro de combustível onde o diesel e conduzido ate a entrada da bomba de alta pressão.

No filtro de combustível está alojado um sensor de temperatura do diesel, aquecedor do diesel e um sensor de indicação de água no diesel.

A partir da bomba de alta pressão, o combustível é conduzido em alta pressão até o tubo Rail e distribuído de maneira uniforme aos eletros injetores e injetado em alta pressão de acordo com com o controle de pressão realizado pela Mprop via central de controle do motor baseado na informação do sensor de pressão do Rail.

Diagnóstico:

1 – Motor não funciona / dificuldade de partida / perda de potência do motor / pressão baixa do Rail;

Códigos – P0087 / P0089

Análise das prováveis causas:

- – Inicialmente, deve-se conectar o equipamento de diagnóstico, para verificar se existe erros gravados na memória da central;

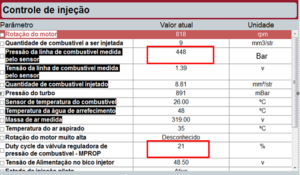

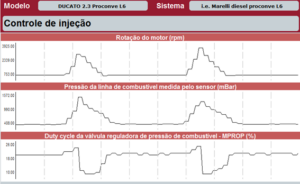

- – Em seguida monitorar a tela “Controle de injeção”, para avaliar a pressão no Rail e o comando da válvula Mprop (% Duty cicle) com a chave em marcha, durante a partida e se o motor entra em funcionamento, monitorar a pressão em marcha lenta e em aceleração.

Figura 2 – parâmetros controle de injeção lidos no Scanner[/caption]

| Condição do motor | Pressão do Rail | Duty cicle da válvula Mprop |

| Chave em marcha e motor parado | 0 bar | Ao virar a chave vai a 60% (preparação para partida) depois estabiliza em 10 % |

| Durante a partida | 200 a 300 bar | 20 a 22% |

| Em marcha lenta (motor aquecido) | Aprox. 420 bar | 20 a 22% |

| Em aceleração | Aumento gradativo em função da rotação e carga do motor (veja análise gráfica abaixo) | Aumento gradativo do valor para incremento da pressão (veja análise gráfica abaixo) |

Figura 3 – gráfico dos parâmetros de controle de injeção via Scanner[/caption]

1.3 – Reservatório de combustível (Tanque)

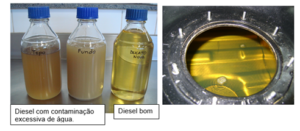

Avaliar quanto a presença de impurezas no tanque e o estado do combustível presente no mesmo, o que poderá acarretar em possível contaminação dos componentes do sistema de alimentação (bomba de alta pressão e injetores);

Figura 4 – ilustração de diesel contaminado[/caption]

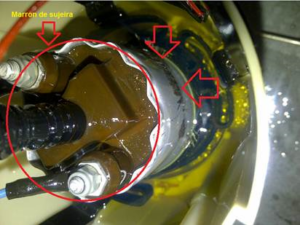

– Bomba elétrica com sujeira e limalhas aderidas ao corpo (imã) da bomba.

figura 5 – bomba elétrica contaminada com impurezas do combustível.[/caption]

1.4 – Filtro de combustível saturado / obstruído de vido a presença de água no diesel;

Figura 6 – filtro de combustível saturado[/caption]

1.5 – Medir a pressão de combustível da linha de baixa (bomba elétrica) com manômetro;

Valor de pressão nominal de trabalho – 5 bar

Pressão máxima gerada pela bomba – 8 bar

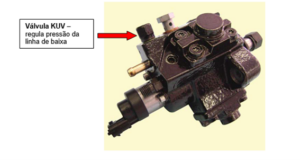

O regulador de pressão da linha de baixa está localizado na bomba de alta pressão (válvula KUV)

[/caption]Pressão está abaixo de 5 bar?

– Bomba elétrica de combustível com defeito;

– Válvula KUV travada aberta; (bomba de alta deve ser enviada par analise em posto Bosch)

– Filtro de combustível obstruído (caso a pressão esteja sendo medida na entrada da bomba de alta, depois do filtro)

– Falha na alimentação elétrica da bomba;

Pressão acima de 5 bar (aprox. 8 bar):

– Válvula UV travada fechada (bomba de alta deve ser enviada para analise em posto Bosch);

– Filtro de combustível obstruído (caso a pressão esteja sendo medida na saída da bomba);

- – Medir a vazão da bomba elétrica de combustível;

A vazão mínima deve ser 400 ml em 20s

- – Verificar se o respiro do tanque não está obstruído, o que pode acarretar falhas na pressão e vazão da bomba elétrica de combustível;

O respiro encontra-se na própria tampa do bocal de abastecimento.

Verifique se a tampa do reservatório de abastecimento está muito impregnada de poeira e se ao abrir a tampa, ocorre uma alteração no valor da pressão de combustível, indicando um possível entupimento do respiro.

- – Testar o sensor de pressão do Rail

De acordo com o esquema elétrico, verificar com auxílio de um multímetro se tem alimentação (5V) no sensor. (Pino 1 e 3 do sensor).

Caso não esteja chegando alimentação no sensor, Podemos ter uma falha no chicote (medir Continuidade entre o sensor e a central) ou falha na própria ECU. Caso tenha alimentação no sensor e não há sinal sendo enviado para ECU, testar outro sensor.

Figura 8 – Pin-out sensor de pressão do Rail[/caption]

Figura 9 – gráfico tensão x pressão – sensor de pressão do Rail[/caption]

No gráfico, à medida que aumenta a pressão de combustível no Rail, aumenta o sinal de tensão para a ECU.

1.9 – Verificar os Eletro injetores

1.9.1 – Analisar os injetores quanto a carbonização excessiva, presença do anel de vedação e correta montagem em sua sede, garantindo ótima vedação da câmara de combustão (torque de montagem – 28 Nm / 2,8 Kgfm)

Figura 10 – Eletro injetores carbonizados[/caption]

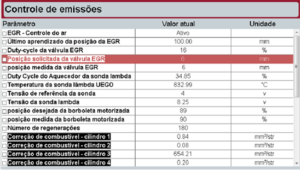

1.9.2 – Analisar via scanner das correções de combustível dos cilindros, pois esses valores podem indicar um mal funcionamento dos injetores ou má combustão nos cilindros.

Figura 11 – Correção de cilindros via Scanner[/caption]

Em média a correção individual de cada cilindro vai de -2,0 mm3/curso a +2,0 mm3/curso.

Valores abaixo de -2,0mm3, indica um débito alto de combustivel, ou seja, vazamento no injetor (gotejamento, etc) e a central irá corrigir diminuindo o ´debito de combustivel.

Valores acima de +2,0 mm3 significa debito baixo, ou seja, retorno alto de combustivel no injetor ou falhas de combustão no cilindro e a central está tentando corrigir o volume injetado.

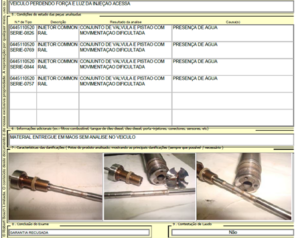

1.9.3 – Enviar os injetores para analise em um posto autorizado.

Caso não seja encontrado nenhum problema nos injetores, efetuar a montagem dos mesmos. Recomendamos substituir os aneis de vedação por peças novas e montar na ordem correta observando a classificação dos injetores via scanner e o torque recomendado.

Figura 12 – laudo de analise do injetor em posto autorizado[/caption]

Caso o laudo do posto autorizado condene a peça, a mesma deve ser reparada pelo posto ou substituída não esquecendo de refazer a classificação dos injetores via Scanner em caso de peças novas ou se a maquina do posto autorizado gerar o codigo IMA após o reparo e teste.

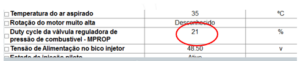

1.10 – Testar a válvula MPROP (regulador de vazão):

Medir com o auxílio de um multímetro a resistência da bobina; (pino 1 e pino 2 da válvula MPROP);

Resistência – 2,8 Ω ± 10%

Figura 13 – Válvula Mprop[/caption]

Medir com multímetro a tensão de alimentação via ECU – 12V. Pino 1 (+) em relação a massa.

Com o auxílio do scanner medir o sinal (Duty chicle) da válvula Mprop. Valor em marcha lenta com veículo aquecido – 21 a 22%. Caso encontre alguma irregularidade, substitua a válvula Mprop.

Figura 14 – leitura do ciclo de trabalho (Duty Cicle da Mprop via scanner[/caption]

Figura 15 – Pin-Out da válvula Mprop[/caption]

1.11 – Bomba de alta pressão

Se após todas as verificações anteriores o problema persistir (motor não funciona / perde de potência / baixa pressão no Rail monitorada via scanner) retirar a bomba de alta e enviar para um posto autorizado.

Caso o posto emita um laudo condenando a peça, a mesma deverá ser reparada ou substituída.

figura 16 – laudo posto autorizado sobre a bomba de alta pressão[/caption]

Antes de montar a peça nova, certifique-se quanto a qualidade do combustível presente no tanque, bem como a limpeza do sistema e substituição do filtro de combustível.

Caso o laudo emitido pelo posto autorizado seja de peça sem defeito, montar a peça novamente no veículo e fazer novo teste, pois as vezes, o simples fato da limpeza e teste da bomba na bancada do posto pode eliminar algum problema interno.

Figura 17 – Laudo do posto autorizado bomba de alta pressão sem defeito.[/caption]

2 – Pressão alta de combustível tubo no Rail – Código – P0090

Analise das prováveis causas

2.1 – Válvula KUV (regulagem de pressão da linha de baixa)

– Travada fechada (pressão alta na linha de baixa: aprox. 8 Bar)

– Esfera afundada na carcaça da bomba de alta;

– Torque incorreto na montagem da válvula na bomba (torque – 2,0 Kgfm)

Figura 18 – Válvula KUV na bomba de alta pressão[/caption]

2.2 – Válvula reguladora de vazão (Mprop)

– Travada aberta (pressão alta)

– O ‘Ring cortado

– Defeito elétrico

– Módulo ECU

2.3 – Bomba de alta pressão de combustível

Furo calibrado de retorno obstruído (interno à bomba);

Enviar a bomba de alta pressão para análise no posto autorizado.

2.4 – Sensor de pressão do Rail

Falha no sinal do sensor (descalibrado) – sinal não plausível;

Efetuar teste com outro sensor.

2.5 – Retorno para o tanque obstruído (tubulação de retorno);

Indicamos nesse texto, possíveis causas para sanar os códigos de falhas referentes a pressão de combustível nos motores e veículos indicados. Cabe lembrar que esse texto não exaure todas as possíveis causas, mas relatamos aqui as principais causas para te ajudar na solução e reparação do problema apresentado.

Renato França

Consultor técnico e instrutor de formação profissional

Proprietário da Inovar Treinamentos Automotivos

Socio-proprietário da Inovar Centro automotivo

Belo Horizonte – MG

inovar_cursosautomotivos (Instagram)