DESCRIÇÃO:

Generalidades

O sistema DPF (Diesel Particulate Filter) está montado nos veículos equipados com motores Diesel a partir da norma Euro 5 (Proconve L6) nos veículos diesel leves (pick-ups e Vans) e também nos veículos diesel pesados a partir da norma Euro 6 (Proconve P8), a fim de destruir mais de 95% das partículas presentes nos gases de escape em linha com as normas.

As partículas de fuligem são constituídas por micro-esferas de composto carbonoso, resultantes da imperfeita combustão do diesel na câmara de combustão.

As partículas não podem ser eliminadas mediante a utilização dos catalisadores normais, mas com filtros apropriados chamados, exatamente, “de partículas”. Estes últimos regeneram mais eficazmente, se utilizados em ciclos extra-urbanos.

O sistema DPF permite a regeneração automática do filtro de partículas durante o funcionamento do veículo, de modo a mantê-lo a um constante nível de eficiência em todas as condições de utilização até o fim de vida do veículo.

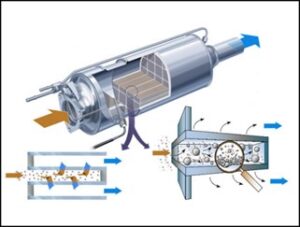

Figura 1 – filtro de particulas

O funcionamento do sistema DPF é gerido, com estratégias específicas, pela central de injeção do motor.

O sistema DPF além do filtro de acumulação é constituído por dois ou mais sensores de temperatura de gás de escape e um sensor de pressão diferencial.

O sensor de pressão diferencial, através de tubos específicos, registra a pressão dos gases de escape na entrada e na saida do filtro, assinalando à central a gradual acumulação das partículas ou a obstrução / entupimento do mesmo.

O processo de acumulação de partículas e respectivo aumento da pressão dos gases de escape no interior do filtro depende da carga do motor, do tipo de condução e de percurso, do peso do veículo, da cilindrada e potência do motor.

Portanto, torna-se necessária a remoção periódica das partículas, regenerando o filtro segundo um procedimento que utiliza pós injeções múltiplas para elevar a temperatura dos gases de escape (cerca de 650°C) e portanto queimar as partículas.

O procedimento de regeneração é controlado pela central de injeção que age: na dosagem do combustível (até cinco injeções no mesmo ciclo motor por cilindro) e no controle do ar (E.G.R. e pressão de sobre alimentação).

A fase de regeneração é efetuada em poucos minutos e não influi no controle desenvolvido pelo motor relativamente ao normal funcionamento.

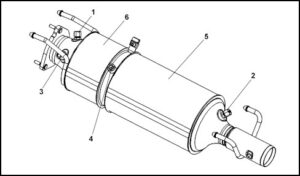

Figura 2 – descrições filtro DPF

- Tomada de pressão na entrada do filtro

- Tomada de pressão na saída do filtro

- Alojamento do sensor de temperatura na entrada do catalisador DOC

- Alojamento do sensor de temperatura na saida do catalisador DOC

- Filtro

- Frente catalítica (DOC)

Filtro de partículas

O filtro anti-partículas é feito em carboneto de silício com estrutura porosa de canais capazes de forçar a passagem dos gases de escape através das paredes. Está integrado no tubo de escape fixado no catalisador.

A estrutura especial do filtro permite:

- grande capacidade de filtragem (até 0,1 mícron),

- reduzida perda de carga,

- boa resistência às tensões térmicas, mecânicas e químicas,

- grande capacidade de armazenamento das partículas o que limita a frequência da regeneração.

Os elementos retidos pelo filtro são:

- partículas: são queimadas quer durante a regeneração natural quer durante a regeneração artificial,

- resíduos sólidos (cinzas) que provêm do desgaste do motor e da combustão dos óleos.

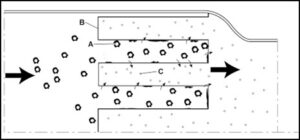

Figura 3 – paredes do filtro DPF

- partículas

- paredes em material cerâmico

- gases de escape filtrados

A acumulação das partículas, durante o funcionamento do motor, gera uma saturação progressiva do filtro.

Catalisador DOC

O catalisador DOC , presente muitas vezes no mesmo involucro do filtro DPF, reduz o monóxido de carbono (CO) e os hidrocarbonetos não combustíveis (HC) para transformá-los em dióxido de carbono (CO2) e vapores de água.

O catalisador DOC é constituído por:

- um invólucro externo em aço inoxidável

- um isolante térmico

- uma estrutura cerâmica em ninho de abelha impregnada de metais preciosos

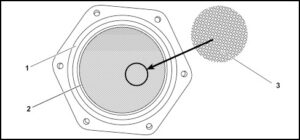

Figura 4 – catalisador DOC

- invólucro externo em aço inoxidável

- isolante térmico

- estrutura cerâmica

A transformação química dentro do catalisador DOC aumenta durante a fase de pós-injeção com a combustão dos hidrocarbonetos não queimados (HC); esta pós-combustão, que eleva a temperatura dos gases de escape (combustão catalítica), é controlada através das sondas de temperatura a montante e a jusante do catalisador.

Uma primeira série de pós-injeções aumenta progressivamente o processo de catalisação até atingir o limite de conversão máxima (cerca de 98% a partir dos 200º C). Para além deste limite, outro aumento da temperatura dos gases de escape gera a destruição quase total dos hidrocarbonetos.

Sensores de temperatura do gás de escape

Os sensores de temperatura do tipo PTC ou NTC, têm a função de enviar à central os valores de temperatura de gás de escape em entrada e saída do catalisador DOC necessários à central para ativar uma pós-injeção de combustível de modo a manter filtro a uma temperatura superior a 350 °C. O sensor a montante desempenha a função de proteção da temperatura enquanto que o sensor a jusante controla que a temperatura de regeneração esteja compreendida dentro dos limites de segurança a um valor tal que garanta a completa combustão das partículas.

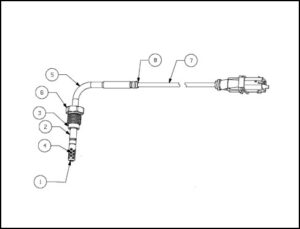

Figura 5 – sensor de temperatura

- Proteção terminal

- Tubo de proteção

- Flange

- Termobinário

- Cabo rigido

- Aro de fixação

- Cabo flexivel

- Tubo de teflon

Características e funcionalidades

Na seguinte tabela estão indicadas as características específicas dos sensores de temperatura.

|

Alimentação pull-up: |

5 V +/- 0,1% |

|

Resistência de pull-up: |

1000 Ohm +/- 0,1% |

|

Resistência nominal a 0°C: |

200 Ohm |

|

Intervalo de funcionamento: |

de -30°C a +120°C |

A funcionalidade elétrica dos sensores é sempre monitorizada/diagnosticada enquanto, só na fase de partida, é efetuado um check de diagnóstico de coerência do valor medido em confronto com outros sensores de temperatura presentes no sistema de controle do motor.

Sensor de pressão diferencial

O sensor é constituído por:

- um circuito eletrônico para a amplificação do sinal,

- uma membrana sensível.

A membrana é submetida por um lado à pressão de entrada do catalisador (a montante) e por outro à pressão de saída do filtro (a jusante).

O sensor fornece uma tensão proporcional à pressão diferencial medida pela membrana (ΔP = pressão a montante – pressão a jusante).

| Nunca trocar o tubo de entrada pelo tubo de saída pois a gestão do filtro de partículas depende da informação gerada por este sensor. |

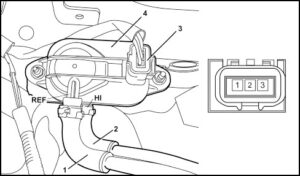

Figura 6 – sensor de pressão do DPF

- REF: Informação da pressão na saída do filtro

- HI: Informação da pressão na entrada do filtro

- Conector

- Sensor de pressão diferencial

Pin out conector

- Pino 1 – Sinal

- Pino 2 – Massa

- Pino 3 – Alimentação

O funcionamento

O sensor de pressão diferencial mede constantemente a diferença de pressão (Δp) entre a entrada e a saída do conjunto catalisador/filtro anti-partículas.

Esta medição permite determinar o nível de entupimento do filtro.

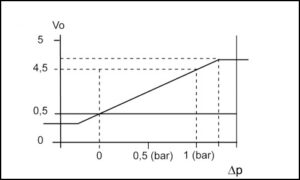

O valor Δp evidenciado no gráfico seguinte é convertido numa tensão Vo que é enviada à central de controle motor.

Figura 7 – curva de tensão x pressão do DPF

Vo. Tensão à saída

Δp. Diferença entre a pressão à saída e a pressão na entrada do catalisador

Características

| Pressão de ruptura do sensor do lado de alta pressão. |

3 bar |

| Pressão de ruptura do sensor do lado de

baixa pressão. |

2 bar |

| Corrente de excitação máxima sensor |

20 mA |

| Impedância de saída do sensor. |

< 100 Ω |

| Intervalo de temperaturas de funcionamento sensor |

-40° ÷ +145 °C |

Função de controle do filtro de partículas

O papel da função de controle é:

- determinar o estado do filtro (nível de entupimento ou saturação),

- determinar, se necessário, a ativação da regeneração,

- verificar a eficácia da regeneração.

As informações utilizadas pela central de controle motor, neste âmbito, são:

- número de quilômetros percorridos,

- valor da pressão diferencial,

- temperatura dos gases de escape a jusante do catalisador,

- temperatura dos gases de escape a montante do catalisador,

- fluxo do ar aspirado.

Determinação do nível de saturação do filtro DPF

O nível de saturação de fuligem do filtro é monitorizado pelo sistema através de um modelo físico baseado nas reais emissões do motor nos diferentes pontos de funcionamento. Este modelo continua a incrementar/decrementar o nível de Soot (partículas) em gramas ou porcentagem presente no interior do DPF. A diminuição verifica-se quando no DPF estão presentes temperaturas e/ou quantidades de oxigénio pelas quais se regenera espontaneamente.

Função de ajuda de regeneração do filtro de partículas

O nível de Soot (fuligem) presente no DPF é atualizado continuamente, com um valor expresso em gramas ou porcentagem. O nível de saturação do DPF é avaliado por um software onde a ultrapassagem de alguns limites de acumulação presentes determina a passagem de um estado para outro.

Quando se ultrapassam os limites pré-estabelecidos a central iniciará o procedimento de regeneração.

Regeneração comandada

A regeneração comandada é gerida pelo controle do motor através de um conjunto de comandos que aumentam a temperatura dos gases de escape até ao limite de combustão das partículas.

A regeneração prevê duas fases:

- fase 1: aumento da temperatura do catalisador,

- fase 2: incremento da temperatura no DPF.

O controle motor gere a passagem da primeira para a segunda fase com base na temperatura das sondas de temperatura situadas antes do Catalisador e antes do DPF.

A cada ativação da regeneração, o controle do motor:

- Interrompe a recirculação dos gases de escape (EGR),

- Ativa a After e a pós injeção (que aquece o catalisador e o DPF),

Regeneração primeira fase

Quando é pedida a regeneração na sua primeira fase, o controle do motor adapta as estratégias de pós-injeção para aumentar a temperatura do catalisador.

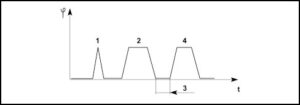

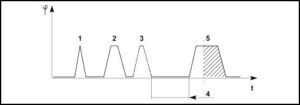

Figura 8 – ciclo de injeções durante a regeneração

- Injeção piloto (PILOTO)

- Injeção principal (MAIN)

- Intervalo antes da injeção (AFTER)

- Injeção (AFTER)

A pós-injeção é feita logo a seguir à injeção principal, o que permite aumentar a temperatura dos gases de escape através de uma combustão no cilindro depois deste ter superado o ponto morto superior.

Esta fase assegura o aumento da temperatura do catalisador até alcançar o seu limite de eficácia máxima.

O controle do motor, comparando os valores de temperatura dos gases de escape a montante e a jusante do catalisador, determina se o catalisador alcançou o seu limite de conversão máxima; este limite alcançado, ativa a segunda fase da regeneração artificial.

Regeneração segunda fase

No fim da primeira fase da regeneração artificial, o controle do motor ativa as estratégias que permitem aumentar ainda mais a temperatura dos gases de escape (segunda fase).

Figura 9 – ciclo de injeção na segunda fase de regeneração

- Injeção piloto

- Injeção principal

- Injeção pós (depende do ponto motor)

- Intervalo antes da pós-injeção

- Pós-injeção

O intervalo que separa a injeção principal da pós-injeção é maior em relação ao da primeira fase, a duração da pós-injeção é maior e divide-se em duas partes:

Esta repartição em duas – três injeções é efetuada para reduzir a diluição do óleo.

Condições de ativação da regeneração artificial

Antes de ativar as estratégias de regeneração artificial, o controle do motor verifica se:

- a temperatura do líquido de refrigeração do motor é = 50°C,

- o regime do motor é igual a um limite de carga preestabelecido. Durante a fase de marcha lenta a regeneração está inibida.

A regeneração forçada é realizada via equipamento de diagnóstico e não deve ser feita antes de efetuar algumas verificações e recomendações importantes:

- Nível de saturação e entupimento do DPF via leitura da pressão do DPF informada pelo sensor de pressão do DPF. Pressão e resistência ao fluxo muito altas podem provocar dificuldade no funcionamento do motor e até mesmo abortar a regeneração forçada. Nesse caso faz-se necessária a limpeza do filtro DPF. Assunto que será abordado mais adiante.

- Estado de degradação do óleo (km da última troca e indicação via scanner) muito elevada.

- Sistema de arrefecimento em bom estado e sem presença de vazamentos ou superaquecimento do motor.

- Efetuar a regeneração em local arejado e de preferência aberto, longe de folhas secas ou grama devido a temperatura elevada da descarga.

A carga de fuligem segue um processo de acumulo e inicio de regeneração bem similar entre os modelos. O que muda são valores calibrados em cada tipo de motor e sistema de injeção para inicio da regeneração, ativação de códigos de falhas e sinalização no quadro de instrumentos para o condutor.

Uma vez que a regeneração do dpf é ativada, o gás de escape fica a temperatura alvo de 630°C, com uma concentração de O2 > 5%. É muito importante observar se esta temperatura foi alcançada e se ela mantêm constante durante todo o processo de regeneração…

Ao final do processo de regeneração, um valor mínimo estabelecido é atingido, iniciando novamente um ciclo de acumulo de fuligem até atingir novamente o nível calibrado e iniciar um novo ciclo de regeneração.

Renato França

Consultor técnico e instrutor de formação profissional

Proprietario da Inovar Treinamentos Automotivos

Socio-proprietario da Inovar Centro automotivo

Belo Horizonte – MG

inovar_cursosautomotivos (instagram)

www.inovartreinamentosautomotivos.com